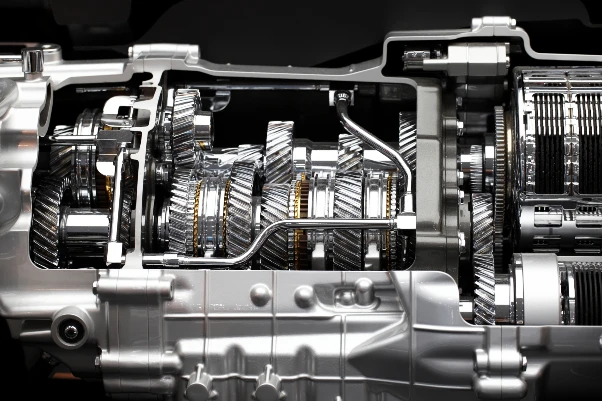

Принцип работы масла заключается в создании защитных пленок на поверхности деталей во избежание истирания, деформации и разрушения деталей механизма при их соприкосновении. При этом масло все время находится в вязком состоянии для заполнения полостей механизма.

Правильный выбор и контроль состояния масла обеспечивает работу всей системы.

Необходимость проведения анализа масла гидравлической системы

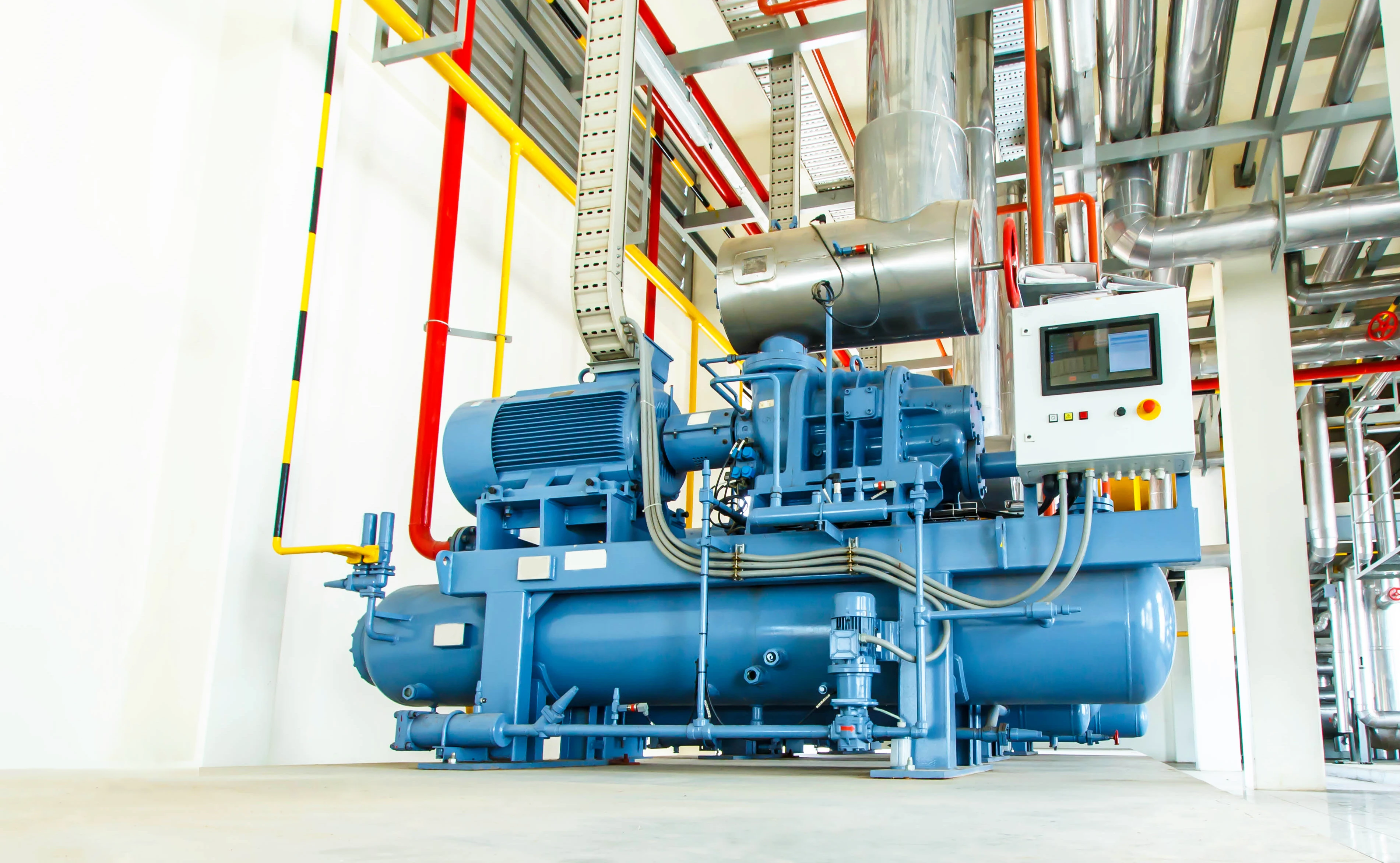

Гидравлические системы (машины и механизмы, использующие кинетическую энергию жидкости) применяются во всех современных производствах:

- Металлургии

- Машиностроении

- Металлообработке

- Нефтедобыче и химическом производстве

- Горно-добывающих предприятиях

Для правильного выбора масла необходимо учитывать рекомендации производителя и условия эксплуатации, поэтому к основным показателям относят:

- вязкость,

- класс чистоты,

- фильтруемость,

- свойства окисления,

- термические показатели,

- антикорозийные свойства,

- диэмульгирующие свойства и т.д.

Статистка регламентного и срочного ремонта гидравлического оборудования свидетельствует о снижении производительности и повышении стоимости использования оборудования в 80% случаев из-за неверного выбора и недостаточного контроля масла в системе. По данным компании Freiss EFR, постоянный профессиональный контроль за смазочными материалами в гидравлических системах в мире позволяет гарантировать эффективность функционирования масла сроком до 10 лет без замены и сокращения расходов на обслуживание гидравлических систем на 10% в год.

Какие показатели следует проверять при анализе гидравлических масел?

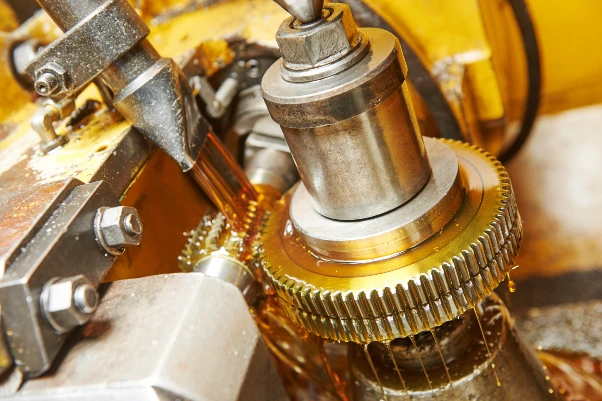

На любую гидравлическую систему влияют как механические, так и химические загрязнения. К механическим можно отнести твердые частицы, попадающие при неправильной эксплуатации и обслуживании (металл, резина, песок, пыль). К химическим загрязнениям эксперты относят воду, воздух и термическое воздействие (тепло, резкие перепады температуры). В результате образования химических взаимосвязей происходит окисление материалов в механизме.

Оба типа загрязнений могут возникать как внутри системы, так и снаружи. Но в обоих случаях такие влияния напрямую сказываются на долговечности, эффективности, эксплуатационной нагрузке и качестве работы гидравлических систем. При этом в замкнутой системе будут происходить необратимые изменения деталей и узлов: гидромоторов, гидронасосов, цилиндров и клапанов.

Только опытный контроль рисков, знания в области выявления причин износа оборудования и способов предотвращения смогут сохранить эффективность, продлить службу и сэкономить средства на плановое и экстренное обслуживание оборудования.

При этом рекомендуется проводить следующие виды анализов:

- Элементарный анализ для определения износостойкости механизма и коррозийное состояние

- Вискозиметрию для определения кинематической вязкости

- ИК-спектроскопию для определения содержания присадок и загрязнителей

- Потенциометрическое титрование для определения содержания воды в различных маслах

- Потенциометрическое титрование для определения кислотного числа

Компания SGS с 1976 года занимается научной и практической деятельностью в направлении контроля эффективности и производительности смазочных материалов в механизированных системах. Благодаря контролю масла и глубокому анализу SGS формирует диагностический отчет и рекомендации с детальными данными.